| 智能制造在行动 我市首批33家企业被认定为市级智能工厂(车间) | |||

| 发布日期:2015-12-17 来源:装备工业处 | |||

|

近日,我市首批33家企业被认定为市级智能工厂(车间)。这是为贯彻落实《深化“三位一体”发展战略 落实“中国制造2025”常州行动纲要》,由我委推动实施的又一项重要工作。根据工作安排,我委从年初就开始谋划“智能工厂(车间)”的认定工作,并于4月份发布了《常州市智能工厂(车间)认定办法》,常州也成为了全省第一个出台相关认定标准的城市。智能工厂(车间)建设在德国、美国、日本等先进制造强国广泛采用,被誉为未来工业发展的基石,并在众多领域、产业和行业中发挥重要作用。此次我市认定的33家企业,来自于汽车、机械、纺织、电力、新能源等12个制造行业,是所在行业的领军型企业,代表了我市制造业的先进水平。下一步,我委将在国家《<中国制造2025>重点领域技术路线图》顶层设计框架下开展调研分析,邀请中国工程院专家来常为企业进行政策解读和诊断调研,积极发动重点企业、行业协会参与智能制造各项建设工作。 智能工厂(车间)首先出现在欧美发达国家,源于“再工业化”、“回归制造业”等发展战略,而印度、巴西、越南等新兴国家在加工制造领域与我国多同质化竞争,促使我国优势产业加快转移步伐。从国内来看,经济转型压力巨大,传统制造业增长乏力,钢铁、石化、煤炭等大宗原材料价格下降明显,市场需求进一步缩减。同时,国内生产所需的高端装备和原材料却需求不减,工业4.0成为了先进制造国家向我国输出高端装备的最大卖点。从我市实际看,制造业已步入新常态下的攻坚阶段,推进工业转型升级,实施“制造强市”战略已势在必行,引导企业开展智能化生产成为转型发展的主要途径。 引导企业开展智能工厂(车间)建设,根本上要做到“产品的智能化、装备的智能化、生产的智能化、管理的智能化和服务的智能化”,从装备智能升级、工艺流程再造、基础数据共享、远程诊断维护等基础性环节着手,根据所属行业、产品、生产规模、技术水平等特性,构建适用于企业自身发展的智能工厂(车间)标准和模式。我市智能工厂(车间)建设主要以离散制造领域为主,具有生产过程复杂、产品种类繁多、工艺路线和设备使用灵活、车间形态多样等特点,企业自动化生产水平不高、数字化的基础较为薄弱,应用信息网络技术进行智能工厂建设的难度也相对较大。按照德国工业4.0模型,我市大部分制造业企业处于2.0普及、3.0起步阶段。 尽管如此,在新能源、纺织机械、印染、冶金等领域涌现出一批智能工厂(车间)典型: 一是光伏行业整体制造水平较高。目前,光伏行业整体上销售行情还是比较理想,加之通过多年来的行业洗牌和进入门槛的提高,我市形成了以天合光能、亿晶光电为首的一批龙头企业。这些企业将电池组件组装、清洗、上下料、串焊等生产环节进行智能化改造,明显降低生产成本、简化生产流程、提高产品质量。

二是纺织机械智能制造水平进步明显。传统纺织行业面临用工成本高、工作环境差、工作时间长等发展困境,但随着智能化纺织机械的普及应用将极大改变这一面貌。我市已形成同和纺机、五洋纺机、润源经编等一批优秀民营企业,致力于建设“无人化数字纺织工厂”,制造和开发智能化单元设备、车间数据采集与监控系统、智能物流与搬运系统、基于大数据和云计算的智能数据处理与分析等系统。

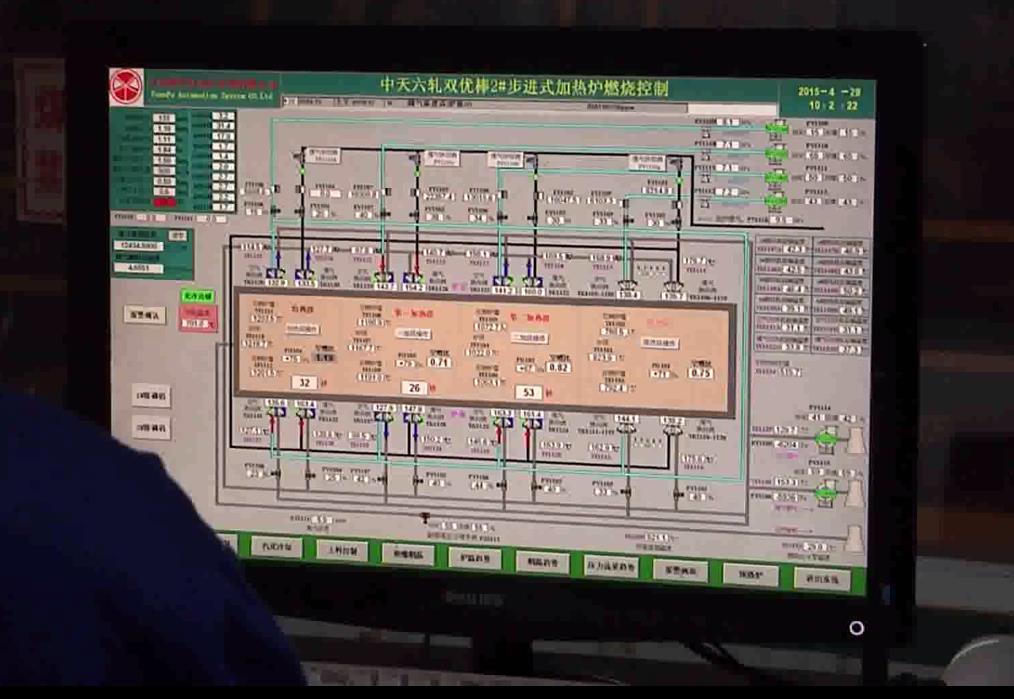

三是智能化流程制造提升企业竞争力。当前钢铁行业产能过剩、市场竞争白热化的困难局面,以物联网、云计算、大数据为代表的信息技术应用,为钢铁为代表的流程制造行业提供了二次改造机遇。企业通过智能设备投入与管理,加快引进吸收和工艺改善,逐渐提高优特钢品种、质量和性能,从而能够确保航空航天、能源、轨道交通、汽车等产业的重大装备制造所需核心材料的替代。

虽然在众多领域涌现了不少典型企业,但在智能工厂(车间)建设过程中存在一些问题:一是企业只关注产品、装备、生产、管理、服务等某个方面,并未对研发设计、生产制造、售后服务等环节智能化改造形成全面性、系统性认识;二是企业对智能工厂建设缺乏系统性规划,特别是企业内部门间的横向数据对接、信息共享和业务协同做得不够理想;三是国内智能装备市场国产化率仍较低,工业机器人、伺服电机、减速器、控制器大量采用进口,国产自主研发生产能力较弱,高端数控机床还依赖国外品牌。为准确把握智能制造的发展方向,加强谋划和前瞻部署,保持和巩固常州在“中国制造2025”中的应有地位,我市必须集聚创新要素资源,突破关键核心技术,加速科技成果转化,引领制造业向中高端迈进。 |

|||